Energiesparen – EconPlast Technologie für Spritzgießmaschinen

Zukunftssichere Kunststoffverarbeitung mit maximaler Energieeffizienz

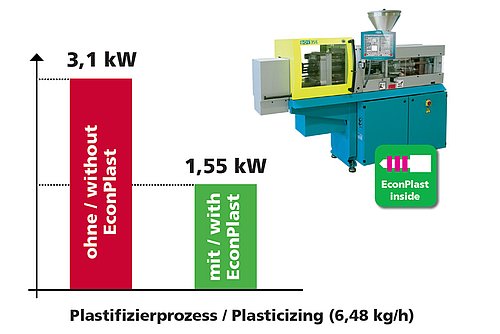

Mit den innovativen EconPlast-Einheiten sparen Anwender bis zu 50 % Energie beim Plastifizieren ein. Die Technologie senkt nicht nur den Energieverbrauch, sondern reduziert auch Anfahr- und Aufwärmzeiten, verbessert die Temperaturregelung und minimiert die Ausschussrate – ein entscheidender Vorteil für alle, die ihre Spritzgießmaschinen wirtschaftlicher und nachhaltiger betreiben möchten.

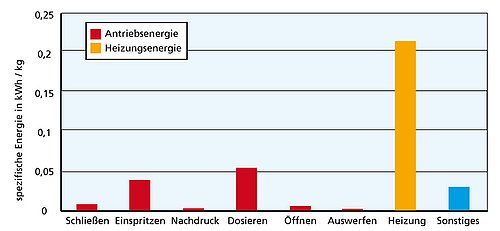

Energieverbrauch im Spritzguss – wo die größten Potenziale liegen

Für die Verarbeitung von Kunststoffen beim Spritzgießen wird viel Energie benötigt, da das Material zunächst plastifiziert (aufgeschmolzen) werden muss. Den größten Anteil am Energiebedarf haben die Zylinderbeheizung und das Dosieren. Genau hier setzt die EconPlast-Technologie an, um deutliche Einsparungen zu ermöglichen.

Energieverbrauch bei einer Spritzgießmaschine (Quelle: Kunststoffe 2/2012)

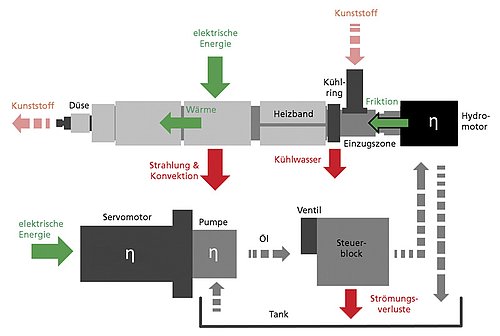

Das Plastifizieren geschieht einerseits über elektrische Heizbänder am Zylinder, andererseits durch Reibungswärme, die über die Schnecke eingebracht wird. Der Schneckenantrieb erfolgt hydraulisch über den servomotorischen Pumpenantrieb – mit Energieverlusten an Motor, Pumpe, Hydromotor und durch Strömungswiderstände.

Schematische Darstellung des Plastifizierprozesses

Verbesserte Energiebilanz durch EconPlast

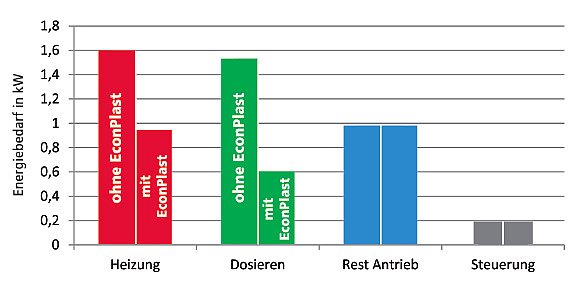

Vergleichstests zeigen: Mit EconPlast kann der Energiebedarf beim Aufheizen um bis zu 40 %, beim Dosieren sogar um 60 % reduziert werden.

Die Vorteile im Überblick:

- Bis zu 40 % reduzierter Energiebedarf bei der Heizleistung

- Rund 60 % Energieeinsparung beim Dosieren

- Schnellere und präzisere Temperaturregelung

- Kürzere Anfahr- und Aufwärmzeiten

- Geringere Ausschussrate durch materialschonende Verarbeitung

- Längere Standzeiten dank verschleißfester Plastifiziereinheiten

- Verbesserte Einzugszonenkühlung und optimierte Materialhomogenität

- Optional für alle Spritzgiessmaschinen ab Schneckendurchmesser 18 mm erhältlich

Praxisergebnisse – weniger Kosten, weniger CO₂

Ein Beispiel: Der Materialdurchsatz einer BOY 60 E im Dreischichtbetrieb liegt bei 14 kg/h. Bei einem Strompreis von 0,15 €/kWh ergeben sich Einsparungen von über 3.500 € pro Jahr. Zusätzlich reduziert sich der CO₂-Ausstoß um mehr als 14 Tonnen jährlich. Das zeigt: EconPlast senkt die Kosten erheblich und trägt aktiv zum Umweltschutz bei.

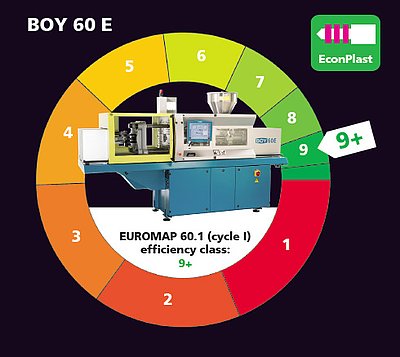

EUROMAP-Klassifizierung – Spitzenwerte in der Effizienz

EconPlast – Effizienz für alle BOY Spritzgießautomaten

Von der ultrakompakten BOY XS E mit 62 kN bis zur BOY 125 E mit 1.250 kN – alle Spritzgießmaschinen Hersteller-Modelle profitieren von der EconPlast-Technologie. Anwender erhalten hochpräzise, zuverlässige und wirtschaftliche Maschinen mit deutlich niedrigeren Maschinenstundensätzen.