Innovativ in die Zukunft - BOY Injectioneering

Sehr geehrte Kunden und Interessenten,

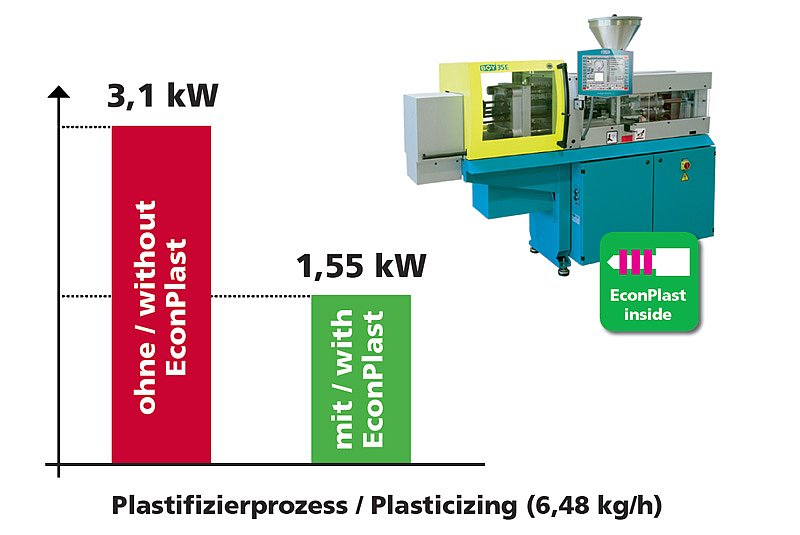

sparen Sie beim Plastifizieren bis zu 50 % Energie ein. Steigern Sie die Effektivität Ihrer Spritzgießmaschinen durch Verwendung unserer neuen EconPlast-Einheiten. Verringern Sie Anfahr- und Aufwärmzeiten, verbessern die Temperaturregelung und senken Ihre Ausschussrate.

Kurz: Reduzieren Sie die Teilekosten.

1. Einleitung

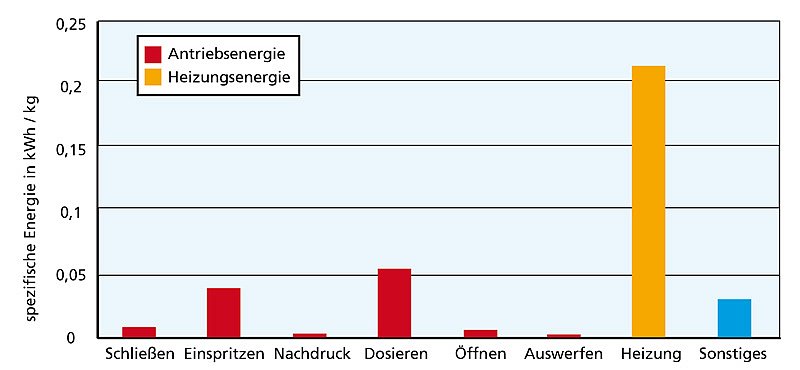

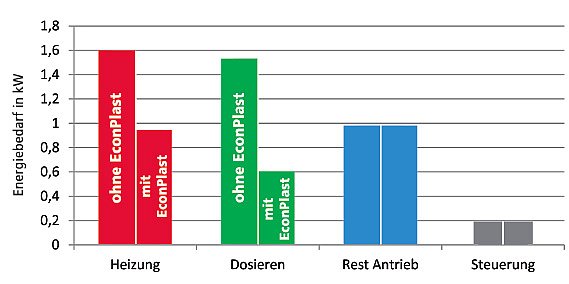

Für die Verarbeitung von Kunststoff beim Spritzgießen werden erhebliche Mengen Energie benötigt, da der Kunststoff zunächst aufgeschmolzen („plastifiziert“) werden muss. Wie Abbildung 1 zu entnehmen ist, liegen die Löwenanteile des Energiebedarfs einer Spritzgießmaschine bei der Zylinderbeheizung und dem Dosieren. Daher macht es Sinn, an dieser Stelle, dem Plastifizierprozess, zu einer energetischen Optimierung anzusetzen.

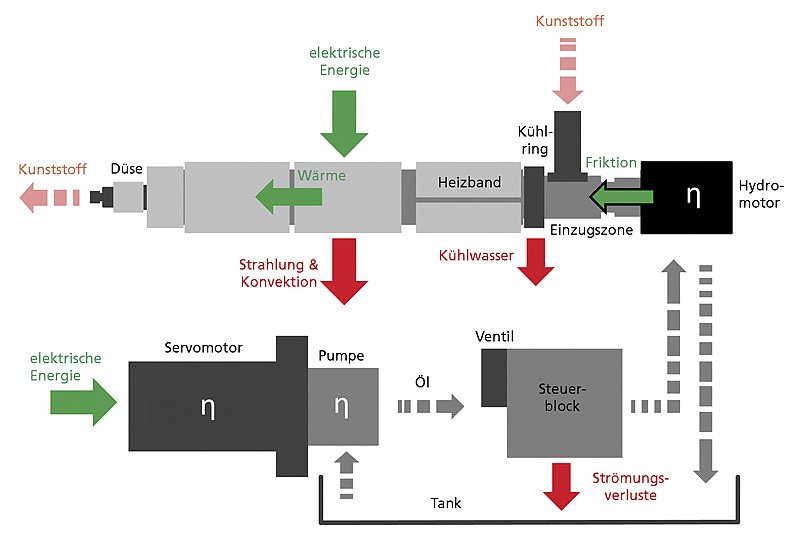

Ein Teil der dem Zylinder zugeführten Wärme wird über dessen Oberfläche wieder an die Umgebung abgeführt. Auch die Einzugszonenkühlung (von Wasser durchströmter Kühlring, der das übermäßige Erhitzen der Einzugszone und das damit verbundene frühzeitige Aufschmelzen des Materials verhindert) entzieht dem Prozess Energie.

Der Schneckenantrieb erfolgt auf hydraulischem Wege mit dem servomotorischen Pumpenantrieb. Der Servomotor treibt eine Konstantpumpe an, die Öl aus dem Tank in das Leitungssystem fördert. Über den Steuerblock und ein Ventil wird das Öl dann dem Hydromotor (Schneckenantrieb) zugeführt. Dieser wandelt die hydraulische Energie in mechanische und sorgt somit für die Rotation der Schnecke, die sich im Zylinder befindet.

Energieverluste, die während des Schneckenantriebs an Servomotor, Pumpe und Hydromotor anfallen, lassen sich über deren Wirkungsgrade beschreiben. Außerdem entstehen reibungsbedingt Strömungsverluste im Leitungssystem, dem Ventil und dem Steuerblock.

2. Energiebilanz im Vergleich

Durch Verwendung der EconPlast-Einheiten konnte der Energiebedarf einer BOY 35 E beim Aufheizen der Materialien um 40 % gesenkt werden. Beim Dosieren können sogar 60 % Energie eingespart werden. Die hochverschleissfesten Econplast-Einheiten sind optional erhältlich für alle BOY-Spritzgießautomaten ab einem Schneckendurchmesser von 18 mm.

3. Hauptvorteile von EconPlast

- Bis zu 40 % reduzierter Energiebedarf bei der Heizleistung

- Rund 60 % weniger Energieverluste beim Dosieren

- Schnellere und noch präzisere Temperaturregelung

- Dadurch kürzere Anfahr- und Aufwärmzeiten

- Geringere Ausschussrate durch materialschonende und friktionsärmere Verarbeitung der unterschiedlichsten Materialien

- Höhere Standzeiten der EconPlast – Einheit durch hochverschleißfeste Plastifiziereinheiten

- Verbesserte Einzugszonenkühlung mit deutlich geringeren Energieverlusten

- Verbesserung der Materialaufschmelzung mit optimierter Homogenität

- Optional erhältlich für alle BOY-Spritzgießautomaten ab einem Schneckendurchmesser von 24 mm

4. Nutzen für den Anwender

Welchen Nutzen hat der Anwender von EconPlast – Einheiten?

Diese Frage lässt sich am eindrucksvollsten an einer Beispielrechnung erläutern:

Je nach Materialdurchsatz pro Stunde und der Anzahl der Betriebsstunden pro Jahr ergibt sich die Höhe der eingesparten Energiekosten. Je höher der Materialdurchsatz und größer die Einsatzzeit, umso höher ist das Einsparpotenzial an Energiekosten.

Der Materialdurchsatz einer BOY 60 E im Drei-Schicht-Betrieb beträgt 14kg / Stunde.

Bei den Strombezugspreisen werden € 0,15 pro kWh veranschlagt.

Pro Jahr werden € 3.528,-- an Energiekosten eingespart.

Die in diesem Beispiel für das Plastifizieren eingesparte Energiemenge von 23.520 kWh entspricht nach Berechnungen des Bundesumweltamtes einer CO2-Reduktion von über 14 Tonnen pro Jahr.

Rechnen Sie selbst:

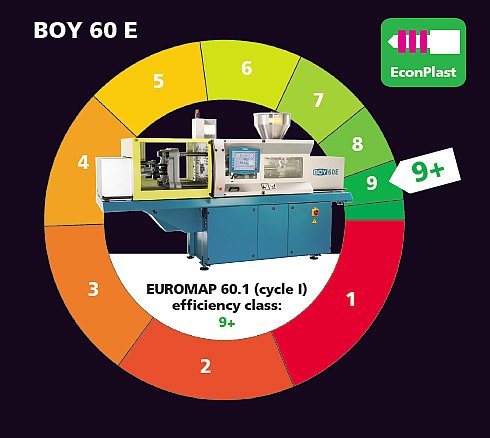

5. Klasse Effizienz nach EUROMAP 60.1

6. Steigen Sie um

Effizienter Plastifizieren mit EconPlast

Alle BOY-Spritzgießautomaten – von der ultrakompakten BOY XXS mit 62 kN Schließkraft über die Umspritzautomaten bis zur BOY 125 mit 1.250 kN Schließkraft – arbeiten hoch präzise, zuverlässig und extrem wirtschaftlich. Denn niedrige Maschinenstundensätze sind die Basis für eine noch kostengünstigere Teileproduktion.

Profitieren auch Sie von diesem Vorsprung. Wir beraten Sie gern. Weitere Informationen können Sie telefonisch, per E-Mail oder Fax anfordern.